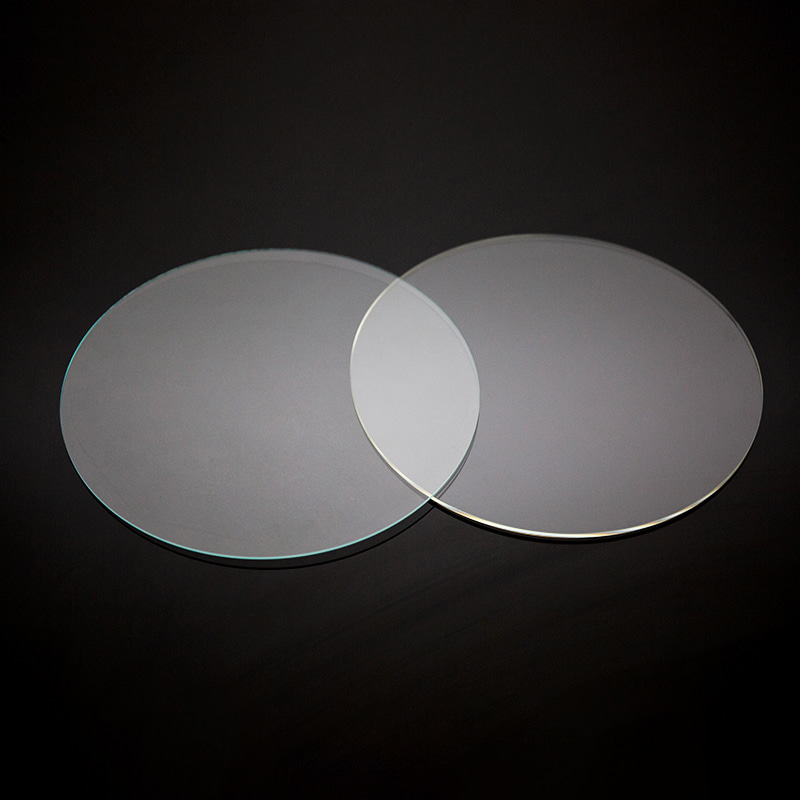

Tasoitus on kriittinen parametri optisten kiekkojen valmistuksessa. Optiset kiekot Toimivat peruskomponentteina monissa sovelluksissa, mukaan lukien fotoniikka, laserit, optiset anturit ja korkean tarkkuuden linssijärjestelmät. Mahdolliset poikkeamat tasaisuudesta voi vaarantaa laitteen suorituskyvyn, ottaa käyttöön optisia poikkeavuuksia ja vähentää valmistustuotoa. Siksi kiekkojen tasaisuuden varmistaminen on välttämätöntä sekä laadun että toiminnallisuuden ylläpitämiseksi.

Optisen kiekon tasaisuuden ymmärtäminen

Optinen kiekkojen tasaisuus viittaa kiekkopinnan tasaisuuteen sen tasoa pitkin. Ihanteellisen litteän tason poikkeamat voivat tapahtua kumartuen, vääntymisen tai pinnan aaltoisuuksina. Nämä variaatiot voidaan mitata käyttämällä useita parametreja, mukaan lukien kokonaispaksuuden variaatio, pintaprofiili ja globaalit tasaisuusmittarit. Tyypillisesti tasaisuus ilmaistaan mikrometreinä tiukempien toleranssien avulla, joita tarvitaan korkean tarkkuuden optisiin sovelluksiin.

Tasven merkitys syntyy ennustettavan valon etenemisen tarpeesta kiekon läpi. Jopa pienet pintapoikkeamat voivat vääristää valonsäteitä, vähentää laserhyötysuhdetta tai heikentää optisia pinnoitteita. Siksi tasaisuus ei ole vain laatumittari, vaan myös toiminnallinen vaatimus.

Optiseen kiekkojen tasuuteen vaikuttavat tekijät

Useat tekijät vaikuttavat kiekkojen tasuuteen valmistuksen aikana. Nämä tekijät voidaan luokitella laajasti materiaaliominaisuuksiin, mekaaniseen prosessointiin ja ympäristöolosuhteisiin.

Materiaaliominaisuudet

Materiaalin valinnalla on merkittävä rooli kiekkojen tasaisuudessa. Optiset kiekot valmistetaan tyypillisesti kiteisistä materiaaleista, kuten piista, gallium -arsenidista tai safiirista, joista jokaisella on ainutlaatuiset lämpö- ja mekaaniset ominaisuudet. Lämpölaajennuskertoimissa, sisäisissä rasituissa ja kidelajeissa erot voivat aiheuttaa vääntymisen. Esimerkiksi anisotrooppinen laajennus kiteisiin kiekkoihin voi aiheuttaa kumartumista, jos kiekko ei ole oikein suunnattu kidesakselia pitkin.

Mekaaninen prosessointi

Mekaaniset prosessointivaiheet, mukaan lukien viipalointi, hiominen ja kiillotus, vaikuttavat suoraan kiekkojen tasaisuuteen. Kristallin viipalointi boulista aiheuttaa mekaanisia jännityksiä, jotka voivat vääntyä kiekosta. Samoin hiontaoperaatiot poistavat materiaalia halutun paksuuden saavuttamiseksi, mutta voivat aiheuttaa epätasaisen jännityksen jakautumisen. Kyllytys, joka on välttämätöntä optisen pinnan laadun kannalta, voi korjata jotkut näistä poikkeamista, jos ne suoritetaan huolellisesti, mutta se voi myös tuoda käyttöön mikro taivuttamista, ellei sitä hallita oikein.

Ympäristöolosuhteet

Ympäristötekijät, kuten lämpötila, kosteus ja värähtelyt, vaikuttavat kiekkojen tasuuteen. Valmistuksen aikana kiekot voivat absorboida kosteutta tai kokea lämpögradienteja aiheuttaen väliaikaisen tai pysyvän muodonmuutoksen. Kontrolloidun puhtaan huoneen ympäristön ylläpitäminen on välttämätöntä näiden vaikutusten lieventämiseksi ja tasaisuuden säilyttämiseksi.

Tekniikat tasaisuuden varmistamiseksi

Optisen kiekkojen valmistuksen tasaisuuden varmistaminen sisältää materiaalin valinnan, tarkkuuden käsittelyn ja metrologian yhdistelmän. Useita tekniikoita käytetään yleisesti tasaisuuden saavuttamiseksi ja todentamiseksi.

1. Huolellinen materiaalivalinta

Ensimmäinen askel kiekkojen tasaisuuden varmistamisessa on korkealaatuisten raaka-aineiden valitseminen. Boulien tulee olla vapaa sisäisistä virheistä ja suuntautuu huolellisesti anisotrooppisten vaikutusten minimoimiseksi. Pienen stressikiteiden käyttäminen vähentää vääntymisen todennäköisyyttä viipaloinnin ja sitä seuraavan prosessoinnin aikana.

2. Tarkkuusviipalointi

Kiekkoviipalointi sisältää ohuiden kiekkojen leikkaaminen irtotavarasta kidestä käyttämällä langasahoja tai timanttipäällystettyjä teriä. Tarkkuusviipalointi vähentää mekaanista jännitystä säilyttämällä tasainen kosketus ja välttämällä lämpöisku. Edistyneet viipalointimenetelmät, kuten timanttisahat, joilla on optimoitu syöttönopeus, minimoidaan mikrohalut ja reunavauriot, jotka voivat johtaa epätasaisiin pintoihin.

3. Ohjattu jauhaminen

Hiontaa suoritetaan kohteen paksuuden saavuttamiseksi ja pinnan tasaisuuden parantamiseksi. Kaksoispuolinen hionta, jossa kiekon molemmat puolet käsitellään samanaikaisesti, varmistaa, että materiaalin poisto on tasaista. Tämä tekniikka minimoi kummituksen ja vähentää jäännöstressiä. Nykyaikaiset hiomakoneet käyttävät tietokonekontrolloituja paine- ja nopeusasetuksia saavuttaakseen yhdenmukaiset tulokset useiden kiekkojen välillä.

4. kiillotustekniikat

Kiillotus on kriittinen askel optisen tasaisuuden saavuttamisessa. Kemiallisen mekaaninen kiillotus yhdistää mekaanisen hankauksen kemiallisilla reaktioilla ultravälipintojen tuottamiseksi. Kiillotusprosessia on tarkkailtava huolellisesti uusien stressien aiheuttamisen välttämiseksi. Kiillotustyynyt ja lietteen koostumukset on optimoitu yhdenmukaisen materiaalin poistamiseksi varmistaen, että kiekkojen pinta pysyy määritellyn tasaisuuden toleranssin sisällä.

5. Stressin lievitys ja hehkutus

Lämpökäsittelyt voivat lievittää sisäisiä rasituksia optisissa kiekkoissa. Hehkutus tarkoittaa kiekon lämmittämistä tiettyyn lämpötilaan ja jäähdyttämällä sitten hitaasti. Tämä prosessi antaa kristallihilaa rentoutua, vähentää kumartumista ja vääntymistä. Asianmukaiset hehkutusaikataulut ovat ratkaisevan tärkeitä, koska liiallinen tai epätasainen lämmitys voi pahentaa tasaisuusongelmia.

6. Metrologia ja tarkastus

Kiekkojen tasaisuuden tarkka mittaus on välttämätöntä valmistuksen laadun seuraamiseksi. Interferometria, profilometria ja laserskannaus käytetään yleisesti tekniikoita poikkeamien havaitsemiseksi mikrometrillä tai submikrometritasolla. Tasauskysymysten varhainen havaitseminen mahdollistaa korjaavien toimien, kuten ylimääräisen kiillotuksen tai selektiivisen materiaalin poistamisen, ennen kuin kiekot etenevät valmistusvaiheisiin.

7. Ympäristönvalvonta

Vakaan valmistusympäristön ylläpitäminen on ratkaisevan tärkeää kiekkojen tasaisuuden säilyttämiselle. Puhdashuoneet, joilla on hallittu lämpötila ja kosteus Virtausalustat ja huolellisesti suunnitellut varastointijärjestelmät estävät mekaanisen muodonmuutoksen käsittelyn ja kuljetuksen aikana.

Haasteet tasaisuuden ylläpitämisessä

Edistyneistä tekniikoista huolimatta useita haasteita jatketaan optisen kiekon tasaisuuden varmistamisessa. Korkeat kiekkojen halkaisijat lisäävät taipumiselle alttiutta, koska suuret kiekot kokevat suurempia stressigradientteja. Ohut kiekot ovat alttiimpia taivuttamiselle oman painonsa alla tai käsittelyn aikana. Lisäksi monimutkaiset kiekkojen geometriat, kuten kuviolliset tai päällystetyt kiekot, voivat tuoda esiin paikallisia stressipisteitä, jotka vaarantavat tasaisuuden.

Toinen haaste on kompromissi pinnan tasaisuuden ja materiaalin poistoasteen välillä. Aggressiivinen hiominen ja kiillotus voivat lisätä läpimenoaikaa, mutta voi tuoda mikro-stressiä. Tuottavuuden tasapainottaminen erittäin tarpeellisilla vaatimuksilla on edelleen kriittinen näkökohta valmistajille.

Edistyminen tasaisuuden hallinnassa

Viimeaikainen teknologinen kehitys on parantanut kykyä saavuttaa ultravärisiä optisia kiekkoja. Reaaliaikaiset valvontajärjestelmät seuraavat materiaalin poistamista hionnan ja kiillotuksen aikana, jolloin automaattiset säädöt mahdollistavat tasaisuuden ylläpitämiseksi. Adaptiiviset kiillotustekniikat, jotka vaihtelevat paine- ja lietteen virtausta dynaamisesti, kompensoivat paikallisia paksuusvaihteluita. Lisäksi kiekkojen sidoksen ja substraattisuunnitelman edistyminen vähentävät stressin aiheuttamaa muodonmuutosta komposiitti optisissa kiekkoissa.

Käytännön näkökohdat valmistajille

Valmistajille kiekkojen tasaisuuden varmistaminen on monivaiheinen prosessi, joka vaatii integraatiota kaikkiin valmistusvaiheisiin. Jokainen vaihe edistää lopullista tasaisuutta korkealaatuisten kristallilokeiden valitsemisesta tarkkuuden viipalointiin, hiomiseen, kiillottamiseen ja stressin lievittämiseen. Jatkuva tarkastus ja ympäristövalvonta ovat myös välttämättömiä johdonmukaisuuden ylläpitämiseksi tuotantoerissä.

Sijoittaminen korkean tarkkuuden laitteisiin ja koulutettuun henkilöstöön on välttämätöntä halutun tasaisuuden saavuttamiseksi. Standardisoidut protokollat ja tasaisuuden eritelmien noudattaminen varmistavat, että kiekot täyttävät huippuluokan optisten sovellusten suorituskykyvaatimukset.

Johtopäätös

Optisen kiekkojen valmistuksen tasaisuus on perustavanlaatuinen laatuparametri, joka vaikuttaa optisten laitteiden ja järjestelmien suorituskykyyn. Tasven saavuttaminen ja ylläpitäminen vaatii huolellista huomiota materiaalin valintaan, mekaaniseen prosessointiin, lämpökäsittelyihin ja ympäristönhallintaan. Edistyneet metrologia ja mukautuvat prosessointitekniikat parantavat edelleen kykyä tuottaa kiekkoja, jotka täyttävät tiukat tasaisuusvaatimukset.

Tekijöiden, jotka vaikuttavat tasaisuuteen ja vankan valmistus- ja tarkastusprosessien toteuttamiseen, ymmärtäminen ovat välttämättömiä optisten kiekkojen kanssa työskenteleville valmistajille ja tutkijoille. Priorisoimalla tasaisuus, optiset kiekot voivat luotettavasti vastata nykyaikaisen fotoniikan, laserjärjestelmien ja optisten anturien sovellusten tarkkaan vaatimuksiin.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号